反应安全风险评估(什么是精细化工反应热风险?)

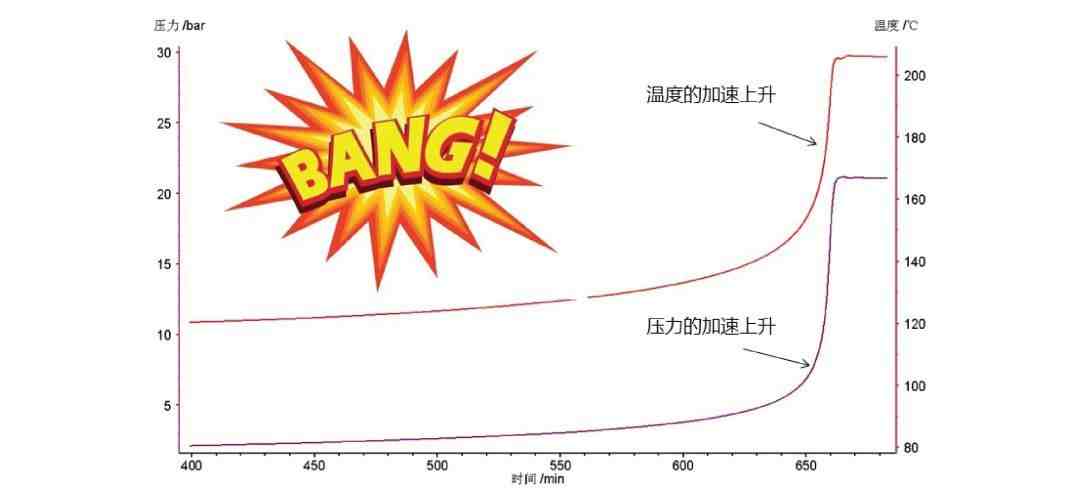

精细化工多为间歇或半间歇的密闭生产方式,釜内物料的反应主要受热力学与动力学的影响,一旦反应失控,经过诱导期后反应速率往往呈指数式加速上升,同时伴随温度以及蒸汽压力和分解压力的飙升,严重可能导致爆炸。

反应热失控的主要原因是热累积,精细化工大多数反应是放热反应,在反应温度过高、散热不良甚至冷却失效的情况下,釜内物料处于类似绝热的环境,这部分热量无法散失到外界,只能不断给自身加热加速反应热的生成,形成恶性循环。热累积的两大故障原因是反应器的搅拌失效或者冷却失效,例如故障或者突然停电的情况,搅拌停止工作,反应物料发生累积,且反应放热无法移出。

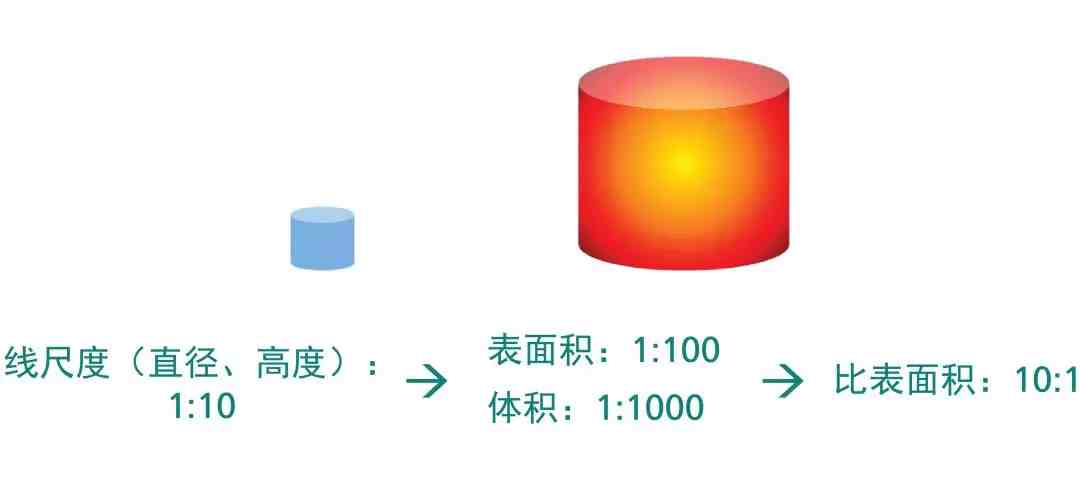

整个反应釜体系通常又是低导热系统,体积越大,有效散热的比表面积越小,自然散热的比功率越低。例如两个线尺度比例是1:10的容器,体积比例在1:1000,而比表面积在10:1!

不同研究阶段的反应釜容量及自然热散失功率参考下表,实际生产情况下自然热散失功率仅有0.04 W/(L*K),物料产热速率远远大于自然散热速率,基本是一个绝热环境。

在一个反应器中,正常工艺是:

热生成 = 热移除+ 热累积 + 热散失

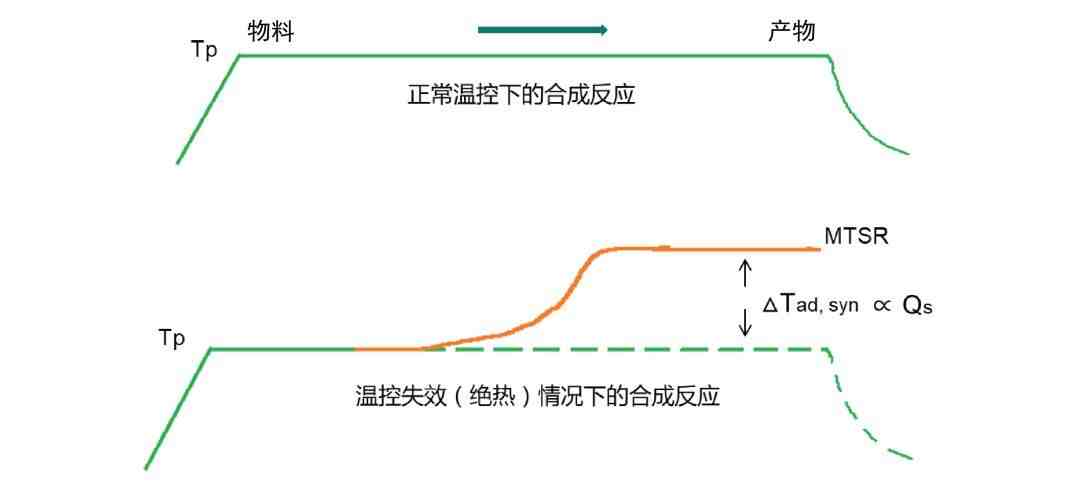

此时反应可以在可控温度下进行。工艺一旦发生失控,热移除失效,热累积占主导,热生成几乎全部转换成热累积,进一步导致温度升高,反应加速的恶性循环,最终导致爆炸。本着保守的原则,采取最坏场景打算,假设热量生成后完全不被散失,也就是在绝热环境下定量研究反应热失控。

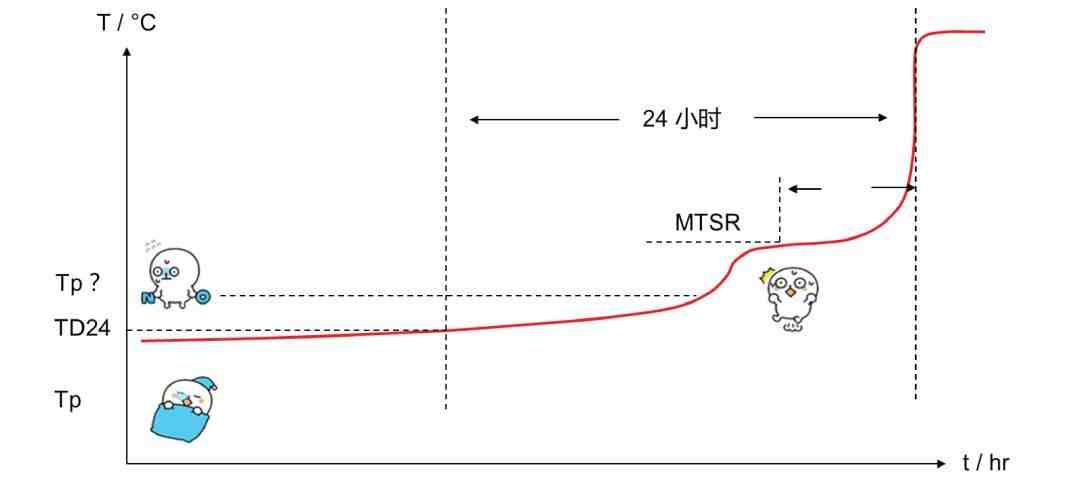

假设反应在工艺温度下恒温进行,正常工艺下整个合成过程温度是近似不变、或变化幅度在可控范围内的,一旦中间发生热失控,合成温度就会偏离预定曲线,发生明显的升温,绝热条件下合成反应达到的最大温度我们称为MTSR。

Tp:工艺温度(Process Temperature),也是冷却失效时的起始温度。

MTSR:(Maximum Temperature of Synthetic Reaction)绝热条件下合成反应可能达到的最高温度,考虑物料累积度最大

Qs:合成反应的放热量

Tad, syn:合成反应绝热温升。与反应体系总热容、反应放热量相关。

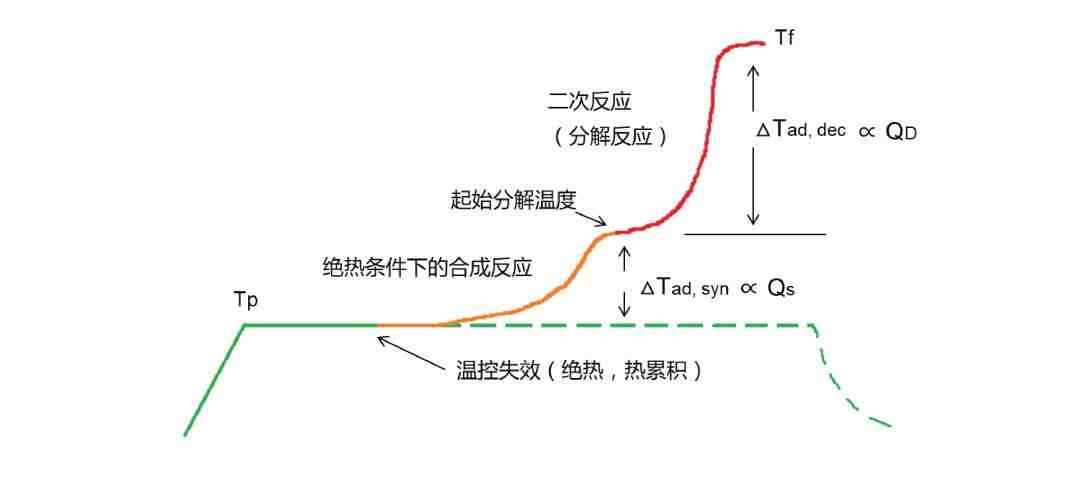

如果合成失控的最大温度达到物料的起始分解温度,还会引发二次分解反应,通常分解反应比合成反应更剧烈,产气更多,温度压力上升更快,爆炸风险更高。

绝热环境下,任意温度达到最大反应速率之间的时间差称为热失控的致爆时间TMR,这是时间对温度的函数,可以理解为当发现控温失效、体系已上升到某一温度T时,人工干预并终止最坏情形发生所拥有的时间长短。MTSR 对应的TMRad 则与绝热条件下合成反应结束后样品进一步分解的可能性相关。

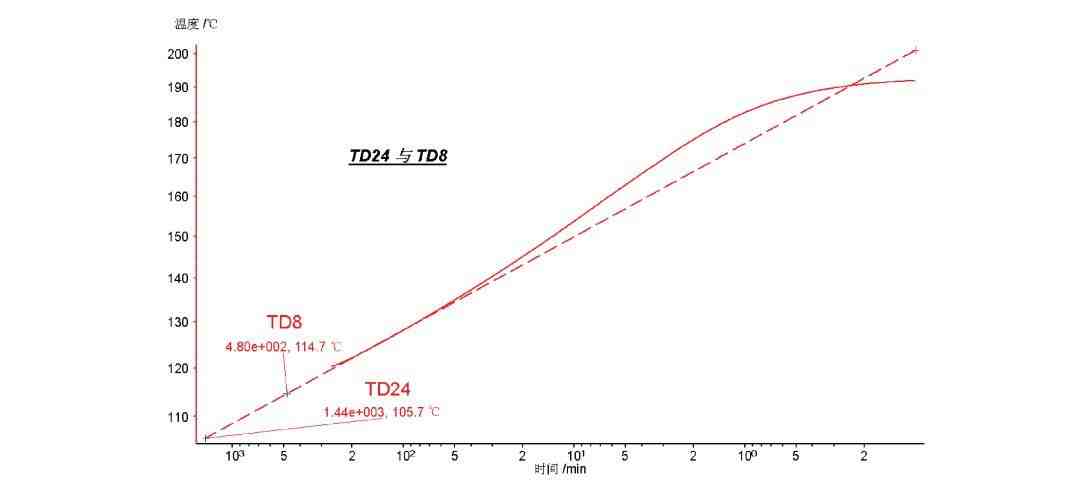

工艺温度对应的TMR,可以理解为从冷却失控发生时间起,人工处理并终止最坏情形发生所拥有的时间长短。图中时间横坐标是预警时间,从右向左逐渐增大,实验表明工艺温度越高,一旦发生冷却失控,剩余的处理时间越短,风险越高。

TD24是TMR的一个衍生数据,意指Time to Max. Rate为24小时所对应的起始温度,同样的还有TD8、TD4,此数据可通过TMR曲线进行外推,风险评估中常与 Tp、MTSR 作比较。工艺温度 Tp 通常应设计为低于 TD24,以在温控失效时期望拥有24小时以上的预警与处理时间。需要注意的是,此参数为温度量纲,而TMR为时间量纲。

Td24与工艺温度、合成温度的关系如图所示:Tp < TD24:TMR(Tp) > 24h,物料在该工艺温度下较稳定,当热失控时有足够的预警与处理时间。Tp > TD24:TMR(Tp) < 24h,物料在工艺温度下不够稳定,发生热失控后人工处理时间较短,存在相当的事故风险隐患。需优化已有工艺条件,或采取一定的技术控制措施。MTSR > TD24:TMR(MTSR) < 24h。一旦温控失效,合成反应完成后易于触发二次分解。

加速特性下的压力失控会导致反应釜冲料爆炸,它的主要来源是:1. 某些合成反应本身的气态产物;2. 二次分解反应的气态产物;3. 温度失控情况下溶剂与反应物本身的气化。

MMT,技术原因的最高温度,在常压下是指物料体系的沸点,而在密闭情况下是指发生自动安全卸压,或手动紧急卸压时的温度。这一参数可视为反应体系在温度轴上的一道“安全屏障”,常与MTSR、TD24对比,用于风险评估。

原国家安监总局在2017年发布了风险评估指导意见和导则,明确了具体的评估手段和方法。

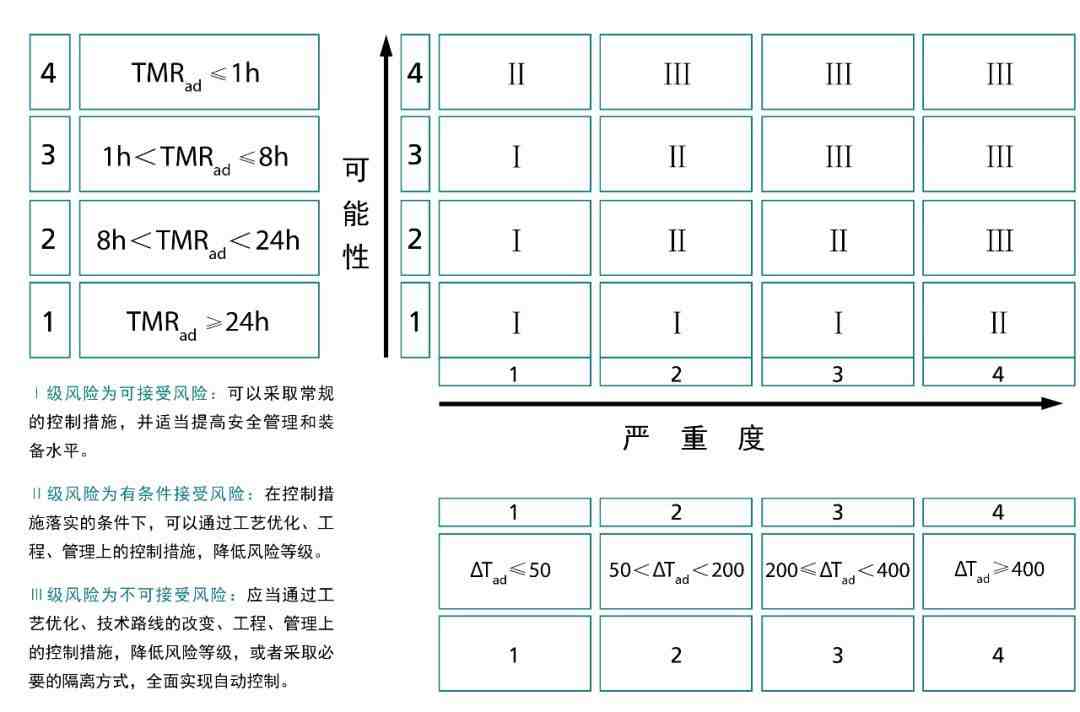

评估的核心是可能性和严重度,即危险会不会发生,如果发生会严重到什么程度,从而科学指导工艺优化,来避免风险发生。

物料热稳定性评估是基于工艺温度与TD24对比关系确定的,如果 Tp > TD24,说明物料在工艺条件下不稳定,需优化已有工艺条件,或采取一定的技术控制措施,保证物料在工艺过程中的安全和稳定。

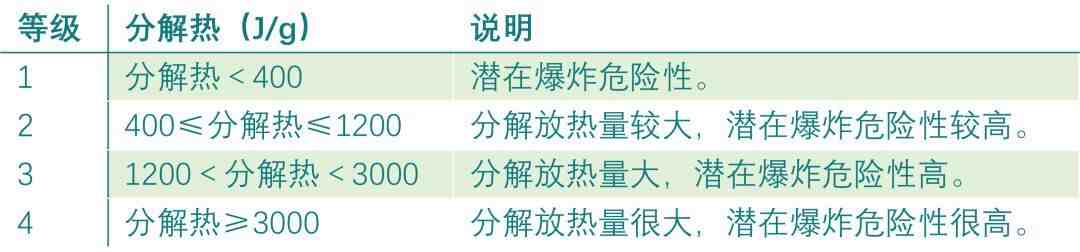

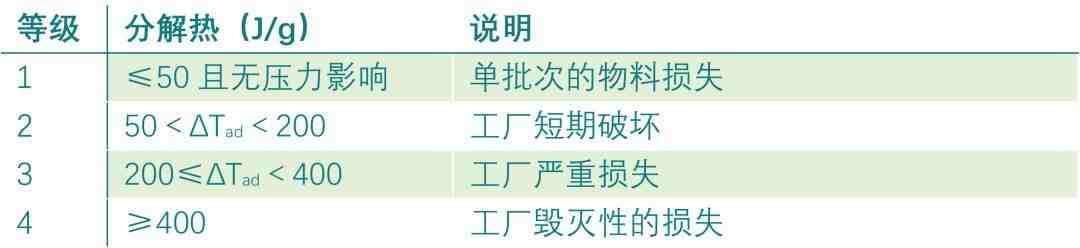

燃爆危险性评估基于分解热数据进行分级。分解放热量大的物质,绝热温升高,反应加速特性明显,潜在较高的燃爆危险性。

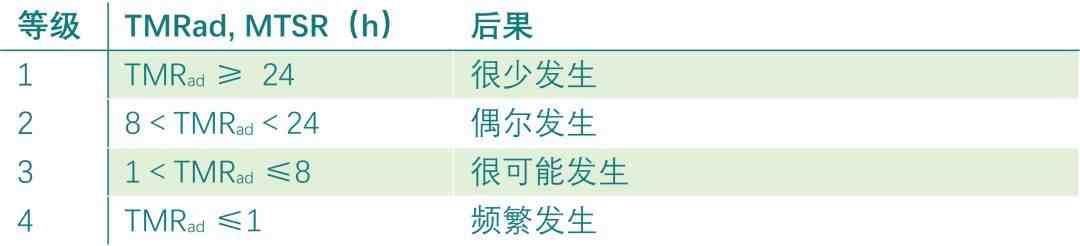

目标反应安全风险的可能性评估,基于绝热条件合成反应最高温度MTSR对应的致爆时间TMRad进行分级。TMRad, MTSR 与失控反应进一步触发二次反应的可能性相关,也决定了一旦触发二次反应后的人工处置时间。

目标反应 - 失控严重度评估,基于绝热条件下工艺反应的温升程度进行分级。该温升与反应放热量成正比。反应释放出的热量越大,失控后体系温升越显著,易导致温度超过某些组分的热分解温度,发生分解反应及二次分解反应,产生气体或造成某些物料本身的气化,导致体系压力的快速增加,甚至造成反应容器的破裂以及爆炸事故的发生。

风险矩阵对失控反应的可能性与严重度进行组合与综合评估,并按照可接受风险、有条件接受风险和不可接受风险,分别用不同的区域表示,便于参考应用。

工艺危险度评估,根据工艺温度、MT百思特网SR、MTT、TD24之间的大小关系进行评级,并根据风险等级预估后果,进行工艺优化改进。不同工艺危险度等级的风险控制措施如表所示,对于危险度3级以上的工艺,需进一步获取二次反应起始温度、最高温度、最大压力、最大温度升高速率、最大压力升高速率、绝热温升,以及失控反应体系温度与压力关系等参数,确定更高级别的风险控制措施。对于4级和5级的工艺过程,在必须产业化时,应努力优先开展工艺优化或改变工艺方法以降低风险。

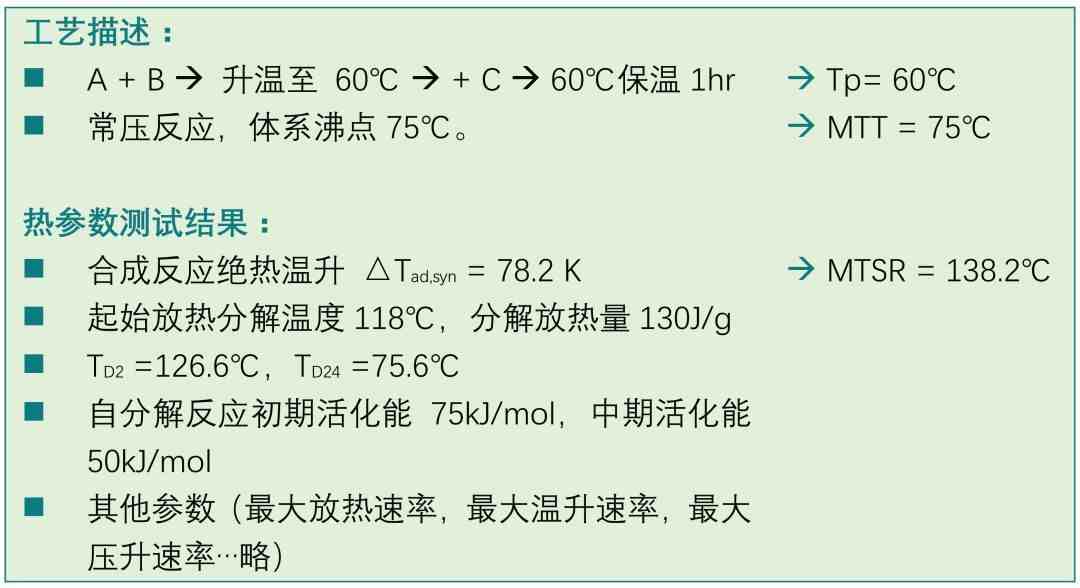

反应安全风险评估过程示例:

工艺是在标准大气压下,向反应釜中加入物料A和B,升温至60℃,滴加物料C,体系在75℃时沸腾。滴完后60℃保温反应1小时。在这个环节中,工艺温度为60℃,技术最高温度MTT为75℃。

测试结果,合成反应绝热温升 △Tad,syn = 78.2 K,那么MTSR就等于60+78.2=138.2℃,TD24=75.6℃。

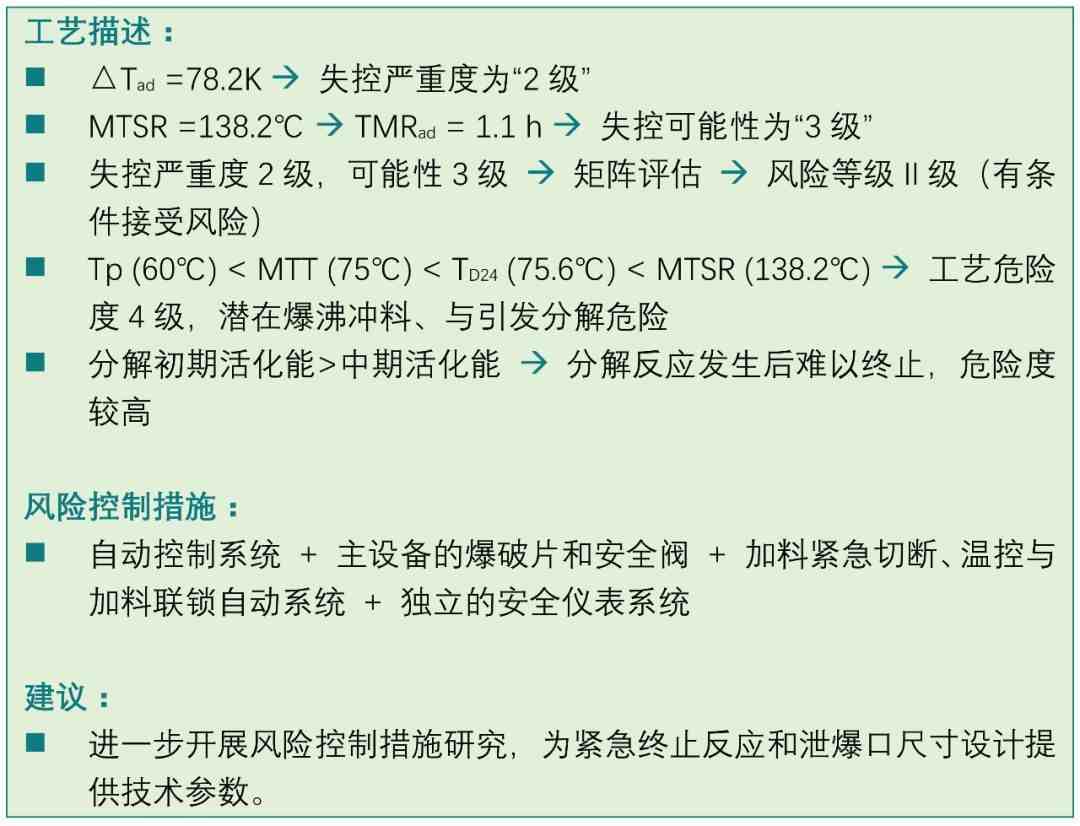

根据研究结果,目标反应安全风险评估结果如下:

(1)此反应的绝热温升△Tad为78.2 K,该反应失控的严重度为“2级”。

(2)最大反应速率到达时间为1.1小时对应的温度为138.2℃,失控反应发生的可能性等级为3级,一旦发生热失控,人为处置时间不足,极易引发事故。

(3)风险矩阵评估的结果:风险等级为II级,属于有条件接受风险,需要建立相应的控制措施。

(4)反应工艺危险度等级为4级(Tp<MTT<TD24<MTSR)。合成反应失控后体系最高温度高于体系沸点和反应物料的TD24,意味着体系失控后将可能爆沸并引发二次分解反应,导致体系发生进一步的温升。需要从工程措施上考虑风险控制方法。

(5)自分解反应初期活化能大于反应中期活化能,样品一旦发生分解反应,很百思特网难被终止,分解反应的危险性较高。

本章节对化工热安全领域面临的现象,风险评估方法,及使用的相关参数进行了介绍。涉及到的重要参数有:Tp, MTT, MTSR, TMRad, TD24, △Tad;在较高危险等级下需要获取的其他相关参数有:二次反应起始温度、最高温度、最大压力、最大温度升高速率、最大压力升高速率;失控反应体系温度与压力关系。总结来看,风险评估实质上是对绝热自加速反应的评估,那么绝热百思特网自加速背后的机理是什么?获取哪些热学数据后,可以进行热风险评估相关参数的理论计算?请关注接下来的内容:《反应机理篇》。